受託加工について

Tianma Japanは、長年培ってきたLCD製造ノウハウを活かし、高品質なガラス基板上のパターニング加工製品を提供できます。

さらに、 Tianma Japanは、薄膜技術のニーズの多様化に対応するべく、材料・加工・装置メーカや研究機関と連携し、新技術や新製品の開発に共創できるパートナーを目指しております。

受託加工の特徴

| ・各種薄膜の成膜、パターンニング、基板切断まで一貫加工が可能です。 |

| ・各種メタル材料、無機絶縁膜材料、有機絶縁膜材料を用意しています。 |

| ・少量レベルの試作~量産まで、幅広く対応致します。 |

| ・CAD作業等、設計のお手伝いができます。 |

| ・LCD製造の技術、設備、ノウハウを用いて、LCD以外の製品生産や試作品の受託加工にも対応いたします。 |

| ・Cuめっきによる厚膜Cu配線加工が可能になりました。 |

| ・試作品の膜厚などの各種測定のご要望ありましたら、ご相談ください。 |

| ・IC, FPC実装のご要望ありましたら、ご相談ください。 |

| ・信頼性評価のご要望ありましたら、ご相談ください。 |

|

当社保有設備にて、可能な加工内容

■基板加工 *550x660mm0.5/0.7tガラス基板をベースにした加工ができます

|

可能な加工・処理内容 |

製法、装置 |

備考(寸法・精度・原材料等) |

|

|

基板の洗浄 |

UV/薬液/高圧/超音波/純水処理 |

||

|

成膜 |

金属膜形成 |

スパッタリング |

Al合金、Mo合金、ITO、Cr、Cu等 |

|

絶縁膜形成(無機) |

P-CVD * |

SiNx、SiOx等 |

|

|

絶縁膜形成(有機) |

スピンコーター |

アクリル系、ポリイミド系 |

|

|

機能膜形成 |

P-CVD、スパッタリング |

a-Si、InGaZnO₄ |

|

|

パターニング フォトリソ加工 |

レジスト塗布 |

スピンコーター |

|

|

露光

*当社にてマスクレイアウト |

アライナー |

最小線幅4μm 重ね精度±2μm |

|

|

ステッパー |

最小線幅4μm 重ね精度±2μm |

||

|

プロキ |

最小線幅8μm 重ね精度±3μm |

||

|

現像 |

現像液処理 |

||

|

エッチング |

ドライエッチング |

SiOx、SiNx、Cr |

|

|

ウエットエッチング |

Al合金、Mo合金、ITO、Cu、Ag |

||

|

剥離 |

剥離液処理 |

||

|

高温アニール(ベーク)処理 |

熱風循環方式 |

N2導入によるO2濃度調整可 |

|

*P-CVDに関しては小さいサイズの基板やシリコンウェハでも成膜可能です

| CVD装置投入口 | CVD装置 | ITOスパッタ装置 |

|

|

|

| フォトリソ装置投入口 | ステッパー露光機 | ドライエッチング装置 |

|

|

|

別表1:膜種、膜厚、線幅、比抵抗 ★形成可能な膜種・膜厚は以下のようになっております。

|

項目 |

膜種 |

膜厚 |

最小線幅/間隔(μm) *標準膜厚での値 |

比抵抗 |

備考 |

|

配線/ |

AL合金 |

30~500 |

4/5 |

5 |

Mo合金と積層して使用 |

|

Mo合金 |

30~300 |

4/4.5 |

16 |

|

|

|

ITO(透明導電膜) |

40~150 |

4/5 |

165~800 |

|

|

|

Cr |

30~50 |

4/4 |

20 |

||

|

Cu |

30~200 |

4/9 |

3 |

※膜厚・線幅・線間距離は目安ですので、ご希望ございましたらご相談ください。

※膜厚などの各種測定のご要望ありましたら、ご相談ください。

別表2:膜種、膜厚、線幅 ★形成可能な膜種・膜厚は以下のようになっております。

|

項目 |

膜種 |

膜厚 |

最小線幅(μm) *標準膜厚での値 |

備考 |

|

絶縁膜 |

SiNx(窒化膜) |

50~1000 |

5 |

絶縁膜へのコンタクトホールの形成も可能です。 |

|

SiOx(酸化膜) |

50~200 |

5 |

||

|

アクリル系樹脂膜 |

1500~25000 |

10 |

||

|

ポリイミド系樹脂膜 |

100~10000 |

10 |

||

| 機能膜 |

a-Si |

10~250 |

5 |

|

|

InGaZnO₄ |

30~200 |

5 |

※膜厚・線幅・線間距離は目安ですので、ご希望ございましたらご相談ください。

※膜厚などの各種測定のご要望ありましたら、ご相談ください。

■基板後加工

|

可能な加工・処理内容 |

製法、装置 |

備考(寸法・精度・原材料等) |

|

シール材の塗布 |

ディスペンス |

シール幅:0.5~2mm幅程度 |

|

ODF (材料滴下&配線基板と対向基板の重ね合わせ、UV硬化) |

ODF装置 UV照射硬化装置 |

重ね精度±6μm |

|

シール材の熱硬化 |

熱風循環焼成炉 |

|

|

ガラスの薄板化(スリミング) |

ケミカルエッチング(外部) |

片側0.2tまで可能 |

|

ガラス基板の切断 |

個片切断装置 異形切断装置 |

・切断精度:±0.3mm |

|

材料のセル内への注入 |

注入装置 |

|

|

封孔 (余剰液晶材除去・封孔材塗布・UV硬化) |

加圧封孔装置 UV照射機 |

|

|

個片切断済品の端面研磨・洗浄 |

端面研磨装置 |

|

|

個片切断済品の洗浄 |

中性洗剤&純水洗浄 |

※配向処理は不可 (配向膜印刷、ラビング(光配向)など)

■貼合加工

|

可能な加工・処理内容 |

製法、装置 |

備考(寸法・精度・原材料等) |

|

各種フィルム類の貼合 |

フィルム貼合装置 |

処理可能サイズ(中型) 処理可能サイズ(大型) |

|

センサー&タッチパネルなどの貼合 |

OCRによる真空貼合UV硬化処理含む |

処理可能サイズ 87x142~325x490mm |

|

OCAによる貼合 |

||

| LCDモジュールへのタッチパネルなどの貼合 |

OCRによる真空貼合UV硬化処理含む |

|

|

OCAによる貼合 |

||

|

接着剤による貼合 |

| フィルム貼合装置 | 真空貼合装置 |

|

|

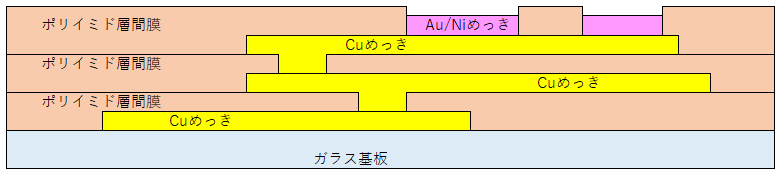

■めっき配線基板加工![]()

下記のようなめっき配線加工も可能となりました。

※550x660mm0.5/0.7tガラス基板をベースにした加工ができます

|

膜種 |

対応可能膜厚・線幅【μm】 |

備考 |

|

Cuめっき膜厚 |

2~12 |

シードCu/Ti上に形成 |

|

ポリイミド層間膜厚 |

6~15 |

|

|

Cuめっき 最小線幅/間隔 |

5/5 |

Cu膜厚により変動 |

|

各層接続コンタクト径 |

10 |

ポリイミド膜厚により変動 |

|

Au/Niめっき膜厚 |

標準 0.05/3 |

|

|

断面構造例 |

|

|

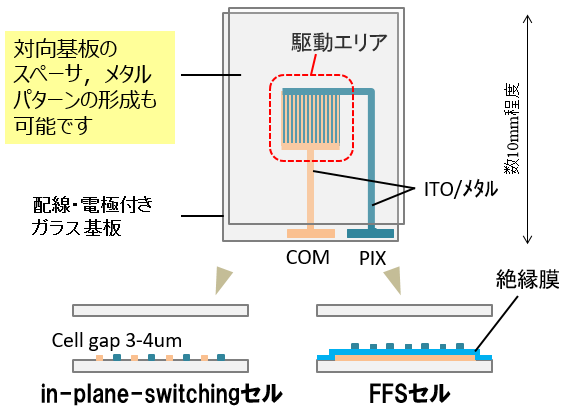

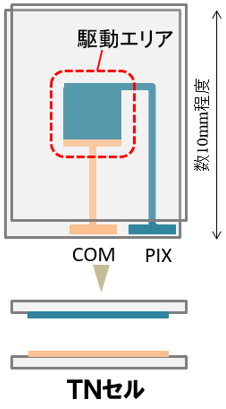

製品事例1:LCD材料評価用基板

|

液晶材料・配向材料の技術評価、品質管理用のテストピース等をご提供しています。

シート形状、短冊形状、個片 各種形状で対応いたします。

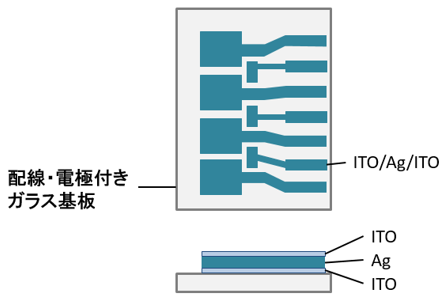

製品事例2:OLED材料評価用基板

OLED材料評価用のテストピース等をご提供しています。 シート形状、短冊形状、個片 各種形状で対応いたします。 |

Tianma Japan社内評価例 |

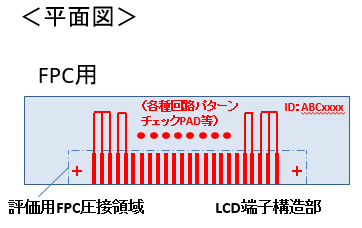

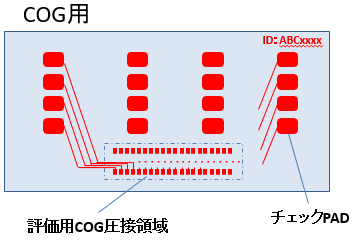

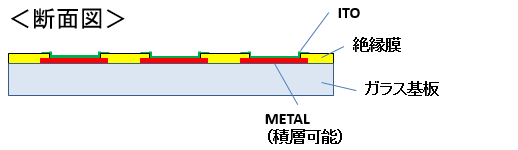

製品事例3:ACF材料評価用基板

FPC,COG圧接評価用TEG事例

|

|

ACF材料評価用のテストピース等をご提供しています。

シート形状、短冊形状、個片 各種形状で対応いたします。